Pin针0.01mm弯曲致10万赔偿?维视智造3DL系统破解质检盲区

在消费电子或汽车电子产线,你有没有遇到过这样的场景:

客户说:“你们的连接器焊接不良,虚焊率高达8%。”

你一头雾水:“不可能!我们出厂前全检了,2D视觉系统显示全部合格。”

可当你调出客户的AOI复测数据——

一根Pin针,轻微翘起0.015mm,肉眼难辨,2D相机也“看不见”。

就是这根“隐形缺陷”的引脚,在回流焊时未能充分接触焊盘,最终导致整块PCB功能失效。

结果呢?

● 整批返工

● 客户索赔

● 验收延迟

● 品牌信誉受损

这不是孤例。据不完全统计,超过60%的连接器焊接不良问题,根源在于“Z轴方向”的高度缺陷被漏检——而这些,恰恰是传统2D视觉系统的“盲区”。

一、两难困境:2D看得清表面,却看不见“翘起”;3D测得出高度,却查不出“划痕”

在精密制造领域,Pin针质检一直陷于一个尴尬的“非此即彼”:

● 用2D? 能快速识别缺针、脏污、镀层脱落,但对弯曲、共面度偏差无能为力。

● 用3D? 可精确测量高度差、共面度,但在高反光表面易受干扰,且难以捕捉细微划痕。

从2D视角看,引脚似乎都在,但无法判断是否有弯曲或高度不一致。

用3D,表面缺陷信息丢失

更现实的问题是:

如果上两套系统,成本翻倍、占地翻倍、维护复杂;

如果只上一套,总有一类缺陷“溜走”。

于是,很多企业陷入“检测越做越多,客诉却不见少”的怪圈。

二、破局者登场:维视智造3DL缺陷检测系统,用“2D+3D深度融合”打破维度壁垒

我们不做叠加,只做融合。

维视智造创新推出3DL缺陷检测系统,将2D平面信息与3D深度数据在同一个坐标系下精准对齐,实现一次扫描、双重判断,真正构建Pin针质检的“全维度闭环”。

它是怎么做到的?

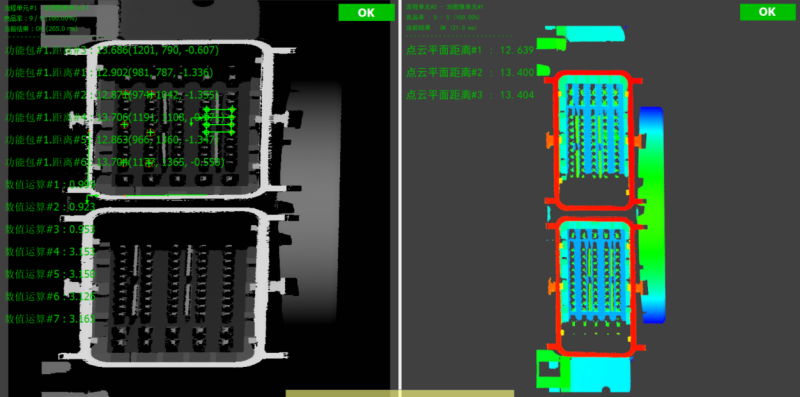

第一步:2D先行,快筛“致命缺陷”

● 快速拍照,AI识别缺针、数量错误、严重偏移、表面划痕/氧化

● 若发现缺针等硬伤,直接判废,跳过3D扫描,提升效率30%以上

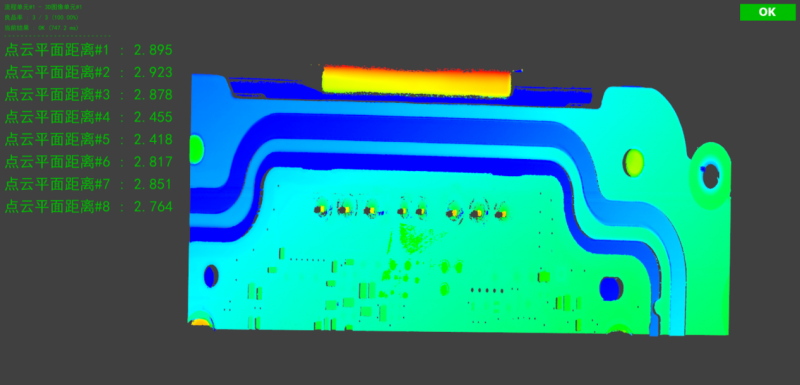

第二步:3D压阵,锁定“隐形风险”

● 启动高精度激光3D传感器,生成微米级点云

● 精准测量:

引脚共面度(±0.003mm精度)

单PIN高度差

弯曲角度与翘起幅度

检测能力远超人工千分尺(误差±0.02mm),满足车规级严苛标准。

第三步:数据融合,智能判定

● 2D定位引导3D扫描区域,无需昂贵的大视野3D相机

● 成本降低40%,稳定性提升至99.5%以上

● 支持自动分类输出:OK/NG + 缺陷类型标注

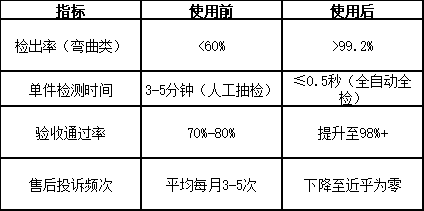

三、不是技术炫技,而是为客户“止损+创利”

这套系统已在数十家客户现场落地验证,效果清晰可见:

一位设备商客户坦言:

“以前最怕客户说‘你们的机器放过去没问题,我们自己测就出事’。现在有了维视这套系统,验收一次过,客户反而主动介绍新订单。”

四、为什么越来越多设备商选择维视?

因为我们懂你的痛点,不只是“卖方案”,更是“帮你赢订单”。

● 不是卖产品给你,而是武装你

提供标准化模块+半定制开发,快速集成到你的自动化设备中。

● 不止于硬件,更输出“价值证明”

配套《设备商视觉升级评估清单》《ROI测算模板》,让你向客户讲清楚:“为什么加这套系统,能帮他省百万。”

● 深耕行业20年,10000+案例可查

从手机FPC到车载连接器,从新能源电池极耳到医药包装,我们都有成熟解法。

写在最后:未来的质检,不再是“有没有问题”,而是“能不能被看见”

当制造业迈向“零缺陷”时代,真正的竞争力,不在速度多快,而在“看不见的地方有多稳”。

如果你正在做:

● 连接器、端子、排针排母检测

● FPC/BMS板类组件组装

● 汽车电子、医疗器件等高可靠性产品

那么,请认真考虑这个问题:

你的视觉系统,真的能“看见Z轴”吗?

立即行动

私信我们,领取免费资料包:

● 《Pin针2D+3D融合检测技术白皮书》

● 《设备商视觉升级自测表(A4打印版)》

● H5在线测评工具:3分钟评估你当前方案是否存在“维度缺失”风险

维视智造 —— 让每一次检测,都经得起终端考验。(咸宁新闻网)

声明:本站作为信息内容发布平台,页面展示内容的目的在于传播更多信息,不代表本站立场;本站不提供金融投资服务,所提供的内容不构成投资建议。如您浏览本站或通过本站进入第三方网站进行金融投资行为,由此产生的财务损失,本站不承担任何经济和法律责任。 市场有风险,投资需谨慎。同时,如果您在中国发展网上发现归属您的文字、图片等创作作品被我们使用,表示我们在使用时未能联系到您获取授权,请与我们联系。

【本文资讯为广告信息,不代表本网立场】